01 Introduktion

Som kraftöverföringsbärare måste högspänningskablar tillverkas med precision, och deras ledningsförmåga måste uppfylla höga spännings- och strömkrav. Skärmskiktet är svårt att bearbeta och kräver hög vattentäthet, vilket gör bearbetningen av högspänningskablar svår. När man studerar processen för tillverkning av högspänningskablar är det första man bör tänka på att lösa de problem som kommer att uppstå under bearbetningen i förväg. Lista problemen och anteckningar om de platser som behöver uppmärksammas i förväg i processkortet, såsom gränsen för högspänningskontakten och placeringen av kontakten. Monteringssekvensen, krympslangens position etc. gör det tydligt under bearbetningen, vilket förbättrar bearbetningseffektiviteten och även bidrar till att förbättra produktkvaliteten hos högspänningskablar.

02 Förberedelse för produktion av högspänningskablage

1.1 Sammansättning av högspänningsledningar

Högspänningskablaget inkluderar: högspänningskablar, högtemperaturbeständiga korrugerade rör, högspänningskontakter eller jordjärn, krympslangar och etiketter.

1.2 Val av högspänningsledningar

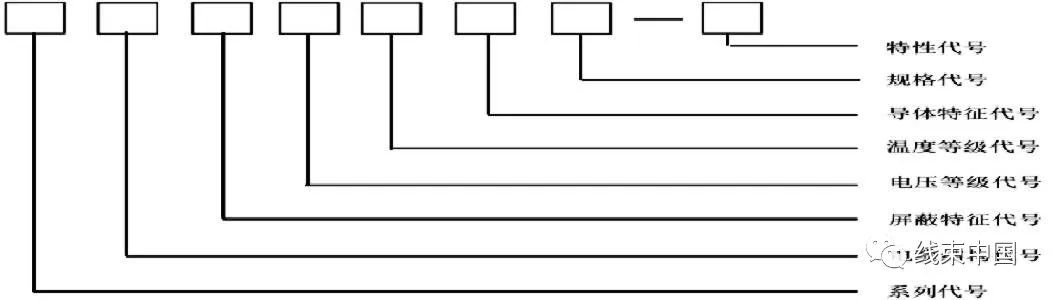

Välj kablar enligt ritningskraven. För närvarande använder tunga lastbilar högspänningskablage mestadels kablar. Nominell spänning: AC1000/DC1500; värmebeständighetsnivå -40~125 ℃; flamskyddsmedel, halogenfri, låg rökutveckling; dubbelskiktsisolering med skärmande lager, yttre isolering är orange. Ordningen på modeller, spänningsnivåer och specifikationer för högspänningsledningsprodukter visas i figur 1:

Figur 1 Arrangemangsordning för högspänningsledningsprodukter

1.3 Val av högspänningskontakt

Högspänningskontakter som uppfyller urvalskraven uppfyller elektriska parametrar: märkspänning, märkström, kontaktmotstånd, isolationsmotstånd, hållspänning, omgivningstemperatur, skyddsnivå och en rad parametrar. Efter att kontakten har tillverkats i en kabelmontering måste man beakta vibrationernas inverkan på kontakten eller kontakten från hela fordonet och utrustningen. Kabelmonteringen bör dras och fixeras på lämpligt sätt baserat på ledningsnätets faktiska installationsposition på hela fordonet.

De specifika kraven är att kabelaggregatet ska dras rakt ut från kontaktens ände, och den första fasta punkten ska vara inställd inom 130 mm för att säkerställa att det inte finns någon relativ förskjutning mellan den fasta punkten och kontakten på enhetssidan, såsom skakningar eller rörelse. Efter den första fasta punkten, högst 300 mm, och fixeras med intervaller, och kabelböjarna måste fixeras separat. Dessutom, vid montering av kabelaggregatet, dra inte åt kablaget för hårt för att undvika att dra mellan kablagets fasta punkter när fordonet är i ett guppigt tillstånd, vilket sträcker kablaget och orsakar virtuella anslutningar vid kablagets interna kontakter eller till och med avbrott i ledningarna.

1.4 Val av hjälpmaterial

Bälgen är stängd och färgen är orange. Bälgens innerdiameter uppfyller kabelns specifikationer. Gapet efter montering är mindre än 3 mm. Bälgens material är nylon PA6. Temperaturbeständigheten är -40~125 ℃. Den är flamskyddsmedel och saltstänkbeständig och korrosionsbeständig. Krympslangen är tillverkad av liminnehållande krympslang, vilket uppfyller kabelns specifikationer; etiketterna är röda för pluspolen, svarta för minuspolen och gula för produktnumret, med tydlig text.

03 Produktion av hög kablageprocess

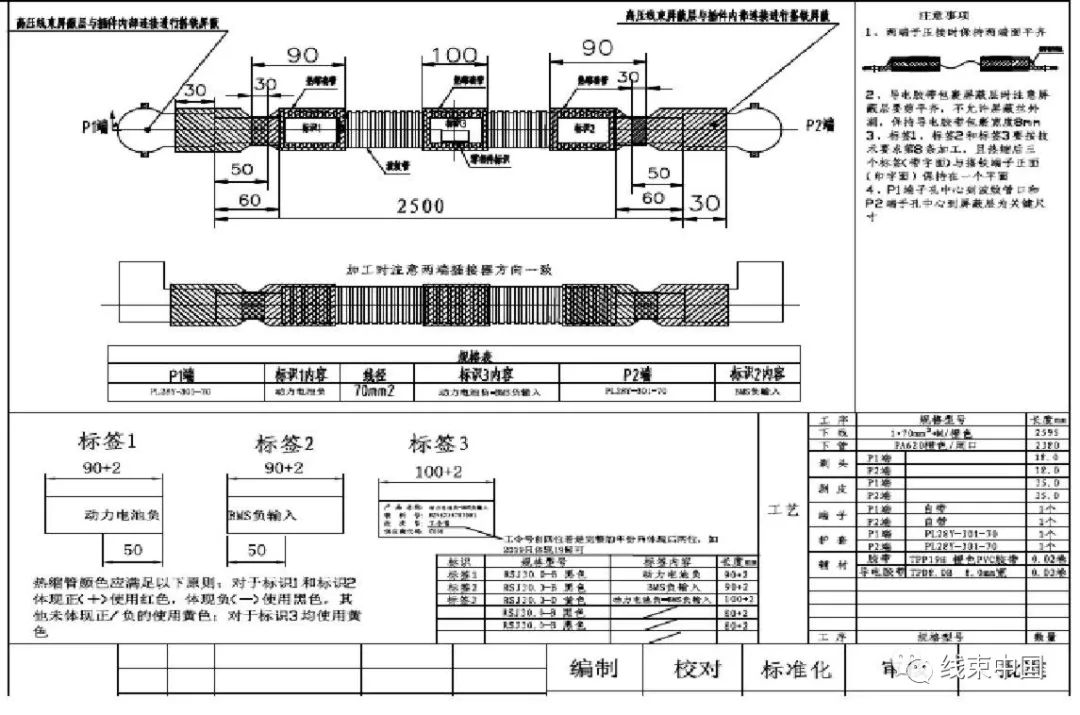

Förberedande urval är den viktigaste förberedelsen för högspänningskablage, vilket kräver mycket arbete för att analysera material, ritningskrav och materialspecifikationer. Produktionen av högspänningskablageteknik kräver fullständig och tydlig information för att säkerställa att de viktigaste punkterna, svårigheterna och frågorna som behöver uppmärksammas tydligt kan bedömas under bearbetningsprocessen. Under bearbetningen görs den helt enligt kraven i processkortet, som visas i figur 2:

Figur 2 Processkort

(1) Vänster sida av processkortet visar de tekniska kraven, och alla referenser är föremål för de tekniska kraven; höger sida visar försiktighetsåtgärderna: håll ändytorna i jämnhöjd när terminalerna krymps, håll etiketterna i samma plan vid krympning, och förklaringen till skärmskiktets storlek, hålpositionsbegränsningar för specialkontakter, etc.

(2) Välj specifikationerna för de nödvändiga materialen i förväg. Ledardiameter och längd: Högspänningskablar varierar från 25 mm2 till 125 mm2. De väljs utifrån deras funktioner. Till exempel måste styrenheter och BMS välja stora fyrkantiga ledningar. För batterier måste små fyrkantiga ledningar väljas. Längden måste justeras efter kontaktens marginal. Avisolering och avisolering av ledningar: Krympning av ledningar kräver att en viss längd av koppartråden avskiljs från krympterminalerna. Välj lämpligt avisoleringshuvud utifrån terminaltypen. Till exempel måste SC70-8 avvisas med 18 mm; längd och storlek på det nedre röret: Rörets diameter väljs utifrån trådens specifikationer. Storleken på krympslangen: Krympslangen väljs utifrån trådens specifikationer. Skriv ut etikett och plats: identifiera det enhetliga teckensnittet och nödvändiga hjälpmaterial.

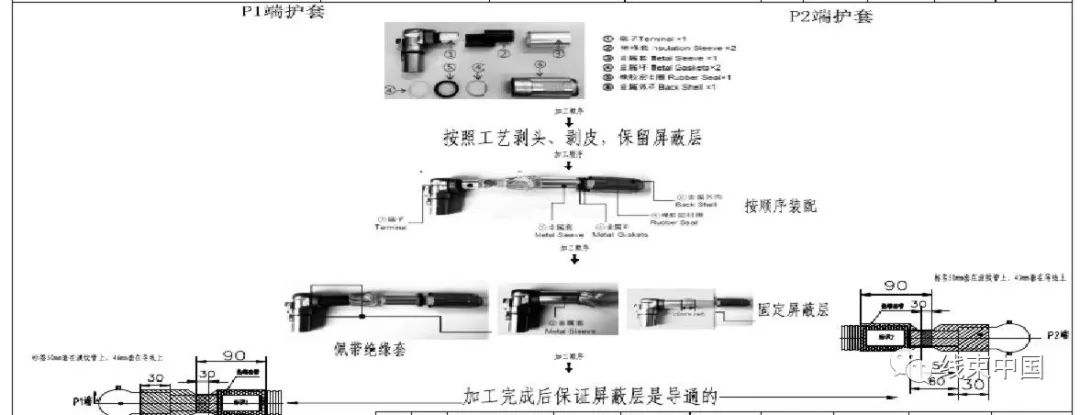

(3) Monteringssekvensen för specialkontakter (som visas i figur 3): inkluderar vanligtvis dammskydd, kontakthusdelar, uttagsdelar, vinkeltillbehör, skärmringar, tätningsdelar, kompressionsmuttrar etc.; enligt sekventiell montering och krympning. Hur man hanterar skärmskiktet: Generellt sett finns det en skärmring inuti kontakten. Efter att ha lindats in med ledande tejp ansluts den till skärmringen och ansluts till höljet, eller så ansluts ledningstråden till jorden.

Figur 3 Speciell monteringssekvens för kontaktdon

När allt ovanstående har fastställts är informationen på processkortet i princip komplett. Enligt mallen för det nya energiprocesskortet kan ett standardiserat processkort genereras och produceras enligt processens krav, vilket fullt ut möjliggör effektiv batchproduktion av högspänningsledningar.

Publiceringstid: 14 mars 2024